월 생산계획은 효율적인 생산 운영과 원활한 납기 준수를 위해 필수적인 과정입니다.

본 포스팅에서는 월 생산계획 수립 절차 및 핵심 포인트를 명확하게 정리했습니다.

실무에서 바로 적용할 수 있도록 구성했으니 끝까지 확인하세요! 🚀

🔍 2. 월간 생산계획 수립 단계

월 생산계획 수립시에는 아래내용들을 반드시 감안하여 진행을 해야합니다.

✔ 일 생산계획보다 Rough하게 설정하여 유연성확보 (다품종 소량생산 / Order Base생산이 아닌경우)

✔ Order Base 생산 방식의 경우 월 생산계획부터 Detail하게 설정 필요

✔ 생산 목표와 실제 가용 자원(CAPA)의 균형을 고려해야 함

✅ 월 생산계획 수립시 필요자료:

1️⃣ 고객사 ForeCast 데이터 분석자료

📌 ForeCast는 100% 정확하지 않음 (보통 60~70% 정확도 수준 / 계획수립시 참고만 할것)

: 보통, 실제 고객사 요청수량보다 ForeCast 수량은 적게 작성되는 경우가 많음.

→ ForeCas 대비 실출고수량이 적을경우 : 영업부의 귀책으로 몰아가는 경우가 많음

→ ForeCas 대비 실출고수량이 많을경우 : 영업부의 실적으로 챙길수가 있음.

영업부 입장에서 귀책보다 실적이 좋음 -> Risk관리 차원에서 낮게 설정

단, 예상수량보다 ForeCast를 낮게 설정하기에 생산계획도 낮게 작성하게 되고 고객사의 단기간 요청 대응이 어려워짐

📌 Vendor 단계에 따라 수요 변동 가능 (하위 Vendor 간 물량확보 경쟁 등)

📌 End User 수요를 기반으로 분석해야 함

📌 제품 유형에 따라 ForeCast 판단기준 조정 필요 (신규 모델 / 기존 모델 / 지속 출고 모델)

2️⃣ 기출고 이력 (출고 Trend 확인)

📌 지속 출고 모델은 일정 수량 유지 가능성이 높음 (ForeCast상 특이사항이 없을경우)

📌 ForeCast 수량과 기존 출고 데이터를 비교하여 계획 설정

3️⃣ 기존 공정별 생산실적 현황 및 공정별 CAPA 현황

📌 실제 생산성(생산실적)과 공정별 생산 가능량(CAPA)을 파악

📌 병목 현상(Bottle Neck)이 발생하는 공정 식별

→ Bottle Neck 공정파악은 필수 : 전체 생산수량은 Bottle Neck 공정에서 결정됨

4️⃣ 공정별 재공재고 현황

📌 현재 진행 중인 생산량과 보유 재고 고려하여 생산계획 수립

📌 재공(WIP)과 완제품 재고 수준 체크

→ 이미 생산완료된 제품을 추가로 생산할 필요는 없음.

→ 고객사 요청수량대비 충분한 수량이 보유하고 있을경우, 해당모델은 계획에서 제외

✅ 월 생산계획 수립절차:

✔ CAPA 대비 ForeCast 수량 + 안전재고 수량 + 보유 재공재고 감안하여 계획수량을 결정

1️⃣ 실제 CAPA 수준 확인

📌 제조 현장 CAPA vs 실제 생산량 비교

📌 CAPA 대비 생산량 저하 원인 분석: 해결이 가능한 문제 인지? 이벤트성인지?

- 설비 비가동 / 기종 Change / OverHaul

- 자재 Shortage

- 외부환경 ( 정전 / 단수 / 계절적요인등)

→ 저조원인을 확인하여 현재시점에서 실제로 생산 가능한 CAPA 수준 확인

2️⃣ 안전재고 수준 결정

📌 고객 긴급 납기 대응을 위해 안전재고 설정

- 안전재고 설정시 무엇보다 우선적으로 고려할것은 악성재고 Risk 가능성여부

📌 제품 안전재고 설정시 감안해야할 사항

- 해당제품의 생산난이도

- 해당제품의 생산 Lead Time

- 해당제품의 고객사 발주접수 빈도

- 해당제품의 유효기간등

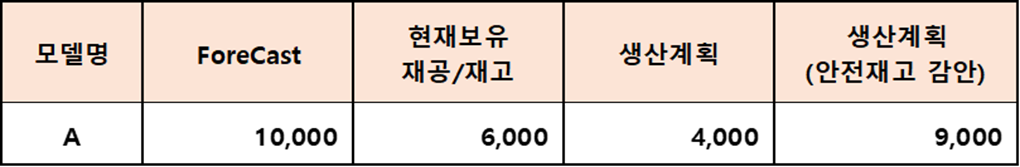

📌 기본 계산 예시: 하기 테이블 참고

- 현재 보유재공/재고로 ForeCast수량 대응시 4,000EA 부족

생산계획을 4,000EA 만 진행시 ForeCast수량 대응후 보유재공/재고 無

ForeCast 수량을 대응후에도 보유재고가 남을수 있도록 생산계획 9,000EA로 설정

= 현재공재고(6,000) + 생산계획 (9,000) - ForeCast (10,000) = 5,000 (안전재고)

3️⃣ 월간 생산목표 수립

📌 앞서 확인한 ForeCast 수량 / Capa 수량 / 안전재고 수준을 감안하여 생산목표수립

- 수립한 목표수량이 실제 CAPA 대비 높지 않도록 설정

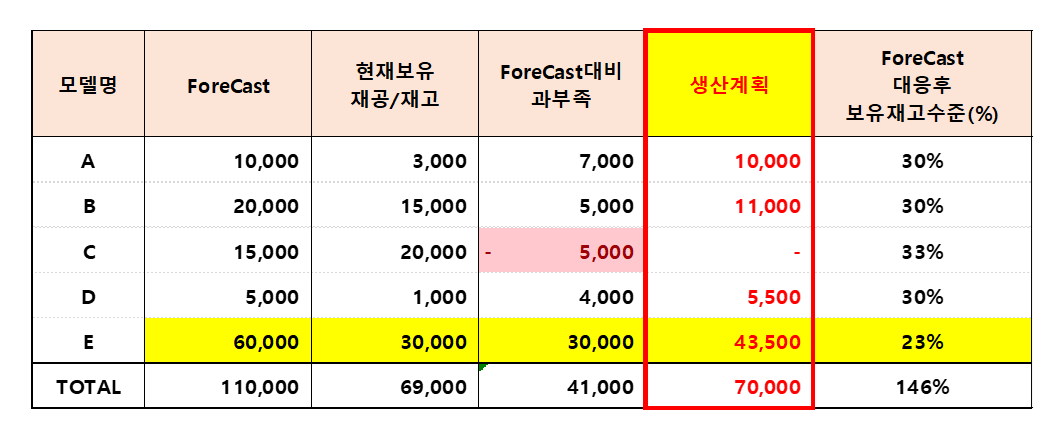

- 목표설정 예시 : 하기 테이블 참고 (단순예시)

- 안전재고 수준은 ForeCast대비 30%수준으로 설정

- C 모델 : ForeCast 수량, 안전재고를 감안해도 이미 보유재고가 있기에 생산대상에서 제외

- 상기와 같이 각 모델별로 생산계획수량을 설정

- ForeCast와 안전재고 감안하여 상기와 같이 생산계획을 수립하였으나

총 생산계획 74,500 EA 대비 CAPA 부족할때 (만약, 생산 CAPA가 70,000EA 일경우)

아래와 같이 E모델 생산계획 수량변경 (단순 예시 참고)

4️⃣ 수립된 생산계획의 공유 및 사전준비 진행

📌 자재 계획 수립 : 공정별 생산계획에 맞춰 자재 사전확보

- 보유중 자재재고 확인 (부족수량 발주진행)

📌 인원 계획 수립 : 공정별 생산계획에 맞춰 인원운영 계획수립

- 주차별 잔업시간 활용계획 (52HR / Week 기준)

- 주차별 특근시간 활용계획 (52HR / Week 기준)

- 교대근무 편성계획 (주/야 교대근무, 주차별 교대조 근무)

- 아웃소싱, 파견직 근무검토

📌 설비운영 계획 수립 : 설비운영간 필요한 소모품 / S/P 사전검토

- 소모품 및 Spare Parts 보유수량 확인 (부족수량 발주진행)

- 금형/칼날의 경우, 현재 수명확인 (사용타수 확인하여 추가발주 or 재가공 검토)

✅ 월 생산계획 수립시 유의사항:

✔ 실제 CAPA와 생산계획간의 차이를 최소화 해야함

-> 실제 CAPA이상 계획을 수립하여도 실제 생산을 못하면 의미가 없음

✔ 예상 ForeCase 대비 생산계획 수립후 CAPA부족시 추가 대응책 검토필요

✔ 병목공정 (Bottle Neck) 해소를 위한 개선방안 지속검토

🎯 마무리하며...

월간 생산계획은 단순한 계획 수립이 아니라, 예측, 자원 관리, 생산 최적화의 종합적인 과정입니다.

본 포스팅에서 소개한 절차, 포인트를 활용하면 생산 운영을 더욱 효율적으로 관리할 수 있습니다! 🚀

생산 CAPA 부족시 검토해야할 사항에 대해서는 다음 포스팅때 다루도록 하겠습니다.

👉 도움이 되셨다면 ‘공유’와 ‘댓글’ 부탁드립니다! 😊

👉 해당건 관련 문의사항이나 궁금한점 있으시면 댓글 부탁드려요 😊

'생산관리가 하는일' 카테고리의 다른 글

| 생산관리 주요업무 (3-2. 생산계획 실행및 관리(Machine측면)) (1) | 2025.03.12 |

|---|---|

| 생산관리 주요업무 (3-1. 생산계획 실행 및 관리(MAN측면)) (0) | 2025.03.11 |

| 생산관리 주요업무 (2.생산계획의 배포) (0) | 2025.03.10 |

| 생산관리 주요업무 (1-3. 생산계획의 수립 (日생산계획수립)) (0) | 2025.03.06 |

| 생산관리 주요업무 (1-1. 생산계획의 수립 (수요예측단계)) (0) | 2025.02.27 |